在工業4.0和智能制造浪潮的推動下,工廠物聯網(IoT)正以前所未有的速度重塑生產格局。一場由工業自動化領域的兩大巨頭——歐姆龍(Omron)與西門子(Siemens)聯合開展的聯動實驗,為我們揭示了工廠IoT數據處理的前沿邊界。本次實驗不僅是一次技術上的強強聯合,更是對數據流協同、邊緣計算與云端融合極限的一次深度探索。

實驗背景與目標

傳統工廠中,設備往往來自不同廠商,形成“信息孤島”,數據難以互通。歐姆龍以其在傳感器、控制設備及機器人領域的精湛技術著稱,而西門子則在工業軟件、自動化系統及數字化平臺方面具有深厚積累。此次聯動實驗的核心目標,是打破壁壘,實現跨平臺設備數據的無縫采集、實時處理與智能響應,從而探索在復雜、高并發的工廠環境下,數據處理在延遲、帶寬、安全性與洞察力方面的理論與應用邊界。

關鍵技術架構與數據處理流程

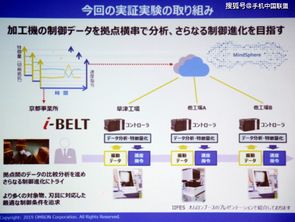

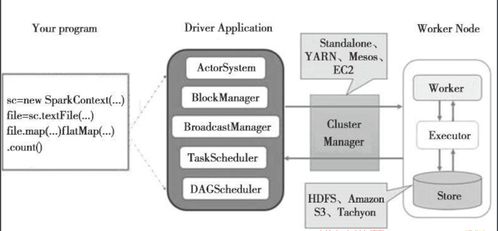

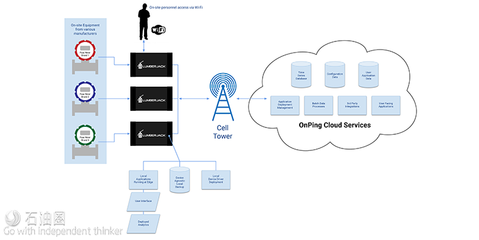

實驗搭建了一個模擬生產線,集成了歐姆龍的視覺傳感器、PLC(可編程邏輯控制器)和協作機器人,以及西門子的SCADA(監控與數據采集系統)、工業PC和MindSphere物聯網平臺。數據處理流程遵循“邊緣-霧-云”分層架構:

- 邊緣層(歐姆龍設備端):歐姆龍的高精度傳感器實時采集生產數據(如零件尺寸、設備振動、溫度)。其NJ/NX系列控制器在毫秒級內完成初始數據過濾、異常檢測和本地閉環控制,實現即時響應,將數據處理邊界推至“最近端”,最大限度地降低延遲。

- 霧層(網絡與本地服務器):通過OPC UA等標準化協議,處理后的數據被安全傳輸至西門子邊緣計算設備。在此層,進行數據的進一步聚合、格式統一和中級分析,為車間級的監控與優化提供支持,平衡了實時性與計算復雜度。

- 云端(西門子MindSphere):匯聚全廠多線數據,利用大數據分析與AI模型(如預測性維護、質量溯源、能效優化)進行深度挖掘。實驗特別測試了在雙向指令下(云端模型下放至邊緣),如何動態調整數據處理任務的分配,探索了“云邊協同”的彈性邊界。

探索的“邊界”與核心發現

本次實驗并非簡單集成,而是有目的地挑戰了現有技術框架的極限:

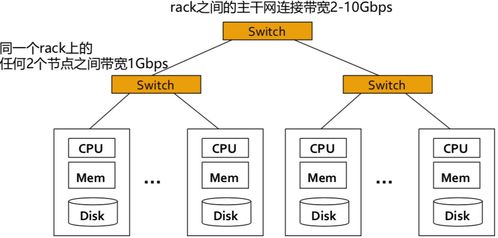

- 實時性邊界:在微秒級控制循環中,驗證了跨系統數據交換的時間確定性極限,以及如何通過時間敏感網絡(TSN)等技術保障關鍵任務的絕對優先。

- 數據量與帶寬邊界:模擬了海量高頻傳感器數據同時涌入的場景,測試了不同數據壓縮、選擇性上云策略對網絡帶寬的壓力及對最終決策質量的影響,明確了“哪些數據必須實時處理,哪些可以異步分析”的黃金分割點。

- 智能下沉邊界:將訓練好的AI算法模型從云端部署至歐姆龍邊緣控制器,探索了在資源受限的設備端運行復雜模型的可行性,實現了從“感知-上傳-分析-反饋”的長循環到“感知-邊緣分析-即時執行”的短循環的突破,重新定義了實時智能的邊界。

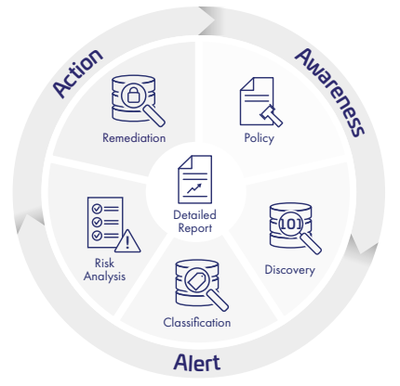

- 安全與互操作性邊界:在開放互聯中,實驗深入測試了端到端的數據加密、訪問控制和統一信息模型的應用,為構建既開放又安全的工業數據空間提供了實踐范本。

行業意義與未來展望

歐姆龍與西門子的此次聯動實驗,其價值遠超技術演示。它向業界清晰地表明:工廠IoT的不在于單個設備的強大,而在于整個生態系統能否實現數據的自由、安全與智能流動。數據處理邊界并非固定不變,而是隨著芯片算力、通信協議和算法效率的提升而動態擴展。

本次實驗的成功,為制造業客戶提供了寶貴的藍圖,證明了采用多品牌最佳組合構建一體化數字工廠的可行性與巨大潛力。它預示著未來的工廠將是一個“神經系統”高度發達的有機體,數據在其中無界流淌,驅動著生產向著更柔性、更高效、更自主的方向持續演進。數據處理邊界的每一次突破,都意味著生產效率、質量和靈活性的又一次飛躍。